Как делают газосиликатные блоки

Технология изготовления газосиликатных блоков была разработана в Швеции еще в начале прошлого века, однако популярность приобрела лишь недавно. Она практически не подверглась изменениям со временем, что говорит о ее удобстве, простоте и надежности.

Содержание

Особенности технологии изготовления

Газосиликатные блоки делают из силикатной смеси с добавлением алюминиевой пудры. В результате реакции между данными материалами образуется силикатная пена. Она поддается автоклавной обработке, благодаря чему становится более прочной. Конечным продуктом являются готовые блоки.

Для изготовления газосиликатных блоков используются лишь натуральные, экологичные материалы: цемент, песок, известь, гипс и вода. Они перемешиваются в заданной пропорции с добавлением алюминиевой пудры, которая выполняет функцию газообразователя.

В ходе реакции между алюминиевой пудрой и известью смесь вспенивается и получает особую структуру. При помощи специального оборудования можно регулировать величину пор и получать материал с различными свойствами.

Технология производства блоков проста и не требует значительных инвестиций. Процесс производства полностью автоматизирован. С помощью высокотехнологических линий регулируются все его нюансы – от соотношений сырья до коэффициента теплопроводности. Именно поэтому газосиликатные блоки неизменно отличаются высоким качеством, и характеристики материала одинаковы для всех изделий.

Оборудование для производства газосиликата

Поскольку производство автоматизировано, оно предусматривает использование множества устройств и механизмов. Все они отвечают за реализацию определенного этапа технологии.

Главными модулями оборудования являются:

- система дробления материалов – состоит из бункера для песка, шаровой мельницы, ленточного конвейера, дробилки, элеватора, газобетоносмесителя, электронных весов для отмеривания алюминиевой пудры и т. д.

- система заливки – включает в себя заливочный смеситель, платформу перевода, систему распределения газа и др.

- система резки – состоит из режущей рамы со струнами и ножами, захвата для переворачивания массива и т. д.

- система набора прочности – включает в себя автоклав, рельсы, паровой котел и пр.

- система упаковки – включает в себя кран-делитель, устройства для точных измерений, гидравлические колодки и т. д.

Этапы производства газосиликатных блоков

Процесс изготовления материала можно разделить на:

- подготовку материалов;

- изготовление ячеисто-бетонной смеси;

- формование;

- резку массива на отдельные изделия;

- автоклавную обработку;

- упаковку.

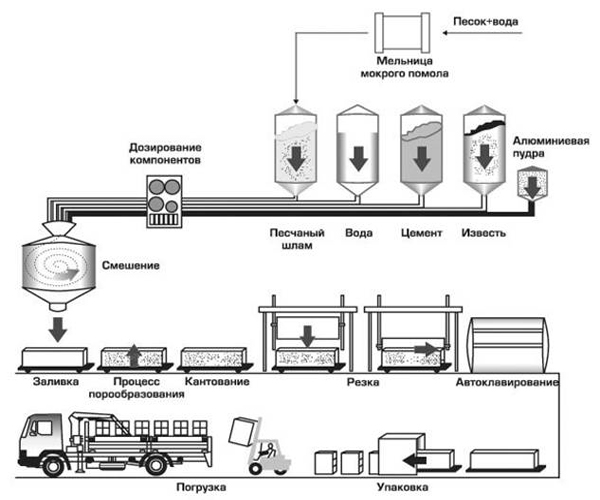

Схема этапов производства

Подготовка материалов

Вначале просеянный через вибросито кварцевый песок измельчается в шаровой мельнице с добавлением воды до состояния шлама. После этого он поступает в шламбассейн, где происходит его механическое перемешивание и гомогенизация.

Изготовление ячеисто-бетонной смеси

По специальному конвейеру шлам подается в газобетоносмеситель. К нему в заданной последовательности добавляют цемент, гипс и известь и перемешивают материалы до нужной консистенции. После этого в смесь вводят алюминиевую суспензию и смешивают до гомогенного состояния.

Вода, кремнеземистая, вяжущая составляющая и алюминиевая суспензия добавляются в строго выдержанных пропорциях, определенных рецептурой. В результате ячеисто-бетонная смесь приобретает требуемые характеристики. Контроль над соблюдением пропорций осуществляется с помощью электронной системы управления.

Формование

Готовую смесь заливают из смесителя в формы и оставляют для вспучивания на 3-4 часа при температуре примерно 40 градусов. Благодаря выделению газа, масса поднимается, подобно дрожжевому тесту, и в ней образуются поры. Этот процесс длится до тех пор, пока не достигается максимальная высота вспучивания, и прекращается активное выделение водорода.

Формы со смесью выдерживаются около часа до приобретения определенной пластической прочности материала. После этого их распалубливают и подают массив на резку.

Кладка газосиликатных блоков на клей — наиболее оптимальный вариант для строительства дома. Благодаря высокотехнологичному производству, газосиликат обладает отличными эксплуатационными характеристиками.

Кроме того особенности изготовления позволяют блокам иметь приятный внешний вид, который потребует олько защиты газосиликатных блоков от влаги. Как это лучше сделать, можно прочитать тут.

Резка массива на отдельные изделия

Вначале с массива снимают особыми струнами и ножами боковые кромки. При этом часто создают систему «паз-гребень». Вертикальную и горизонтальную резку проводят пневматически натянутыми струнами. Чтобы резка была более точной, режущую раму перемещают сверху вниз.

Полученные отходы поддаются повторной переработке, поэтому процесс изготовления газосиликатов можно считать безотходным.

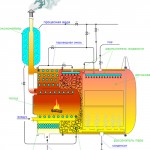

Автоклавная обработка

Автоклав представляет собой паровую камеру, в которой поддерживается требуемый уровень влажности и температурный режим. Благодаря автоклавной обработке материал получает уникальную ячеистую структуру и получает набор положительных качеств, которые выгодно отличают его от обычного газобетона. Газосиликатные блоки намного плотнее, легче, ровнее и экологичнее.

Газосиликатные блоки выдерживаются в автоклаве 12 часов при температуре 180 градусов и давлении 12 атмосфер. В таких условиях они приобретают наибольшую прочность. Далее давление снижается, и газосиликаты выезжают наружу.

Упаковка

С помощью крана-делителя ячеисто-бетонные изделия выкладываются для остывания до нужной температуры. Упаковка проводится на автоматической линии, что позволяет избежать появления загрязнений и сколов. Блоки поступают на склады продукции и полностью готовы к использованию.

Производят ли цветные газосиликатные блоки

Одним из отличительных свойств газосиликата является его цвет. Именно по внешнему виду газосиликатные блоки легко отличить от других материалов.

Газосиликаты своими руками

Поскольку получить газосиликатные блоки можно только с помощью автоклава, где выполняется их тепловлажностная обработка, сделать их самостоятельно довольно сложно. Гораздо проще изготовить газобетон, который не требует наличия автоклава.

В этом случае понадобится специальная пропарочная камера, а затвердевает материал на открытом воздухе. Однако в продаже встречаются малогабаритные устройства с невысокой производительностью, с помощью которых можно организовать мини-производство газосиликата.

Если вы решили производить газосиликатные блоки своими силами, вам потребуется специальное оборудование:

- вибросито;

- шаровая мельница;

- бункеры-дозаторы;

- газобетоносмеситель;

- блочные или кассетные формы;

- устройство для распалубки и резки массива;

- автоклав для повышения прочности материала;

- парогенератор.

Как выглядят некоторые из них можно посмотреть на фото ниже

- вибросито

- шаровая мельница

- бункер-дозатор

- газобетоносмеситель

- блочные формы

- автоклавный парогенератор

Для изготовления 1 куб. м газосиликата понадобится:

- песок – около 65-70% (450 кг);

- известь – от 12 до 20% (120 кг);

- цемент – 8-10% (60 кг);

- гипс – 1-2% (0,5 кг);

- вода – 450 л.

Основные этапы процесса производства газосиликатных блоков своими руками:

- Сыпучее сырье очистить от крупных фрагментов с помощью механического сита и измельчить.

- Смешать в требуемой пропорции песок, известь, цемент и гипс.

- Повторно просеять смесь.

- Добавить алюминиевую суспензию, перемешать.

- Готовую массу залить в формы до половины объема.

- Оставить на 1,5-2 часа при температуре минимум 40 градусов.

- Формы отправить в автоклав для спекания блоков.

- Оставить смесь в формах на некоторое время для придания материалу необходимых свойств.

Производство газосиликатных блоков – довольно простой с технологического точки зрения процесс, однако он предусматривает наличие специального оборудования и строгое соблюдение всех этапов. Если технология была нарушена, эксплуатационные качества газосиликатных блоков будут отличаться от требуемых. Средние цены на оборудование варьируются в зависимости от объемов производства и торговых марок станков.

На видео — технология производства газосиликатных блоков для строительства:

И подписывайтесь на обновления сайта в Контакте, Одноклассниках, Facebook, Google Plus или Twitter.

На мой взгляд, самостоятельное изготовление газосиликатных блоков будет обходиться гораздо дороже, чем производство газобетона, за счет приобретения дорогостоящего специального оборудования, и большей энергоемкости производства. Поэтому и цена готовых изделий будет выше газобетонных блоков, свойства которых практически не отличаются от свойств газосиликатных изделий. В сравнении же с изготовлением керамического кирпича — это производство обладает большей рентабельностью и меньшими энергозатратами.